Taxe cheie

Plăcile de înveliș cu oxid de magneziu (MgO) sunt un material de construcție cu mai multe scopuri.

Acestea oferă o rezistență excepțională la foc, depășind adesea cea a materialelor tradiționale.

Plăcile MGO sunt foarte rezistente la umiditate, mucegai și mucegai.

Compoziția lor robustă contribuie la durabilitatea și puterea superioară.

Procesul de fabricație este relativ ecologic, contribuind la practicile de construcții durabile.

Ce este o placă de înveliș cu oxid de magneziu?

Definiție și utilizări

O placă de înveliș cu oxid de magneziu (MGO) este un material de construcție verde pe bază de minerale, realizat în principal din oxid de magneziu, un mineral natural. Este un produs de panou fabricat din fabrică, non-structural, cu o gamă largă de utilizări în construcții. Plăcile MGO sunt concepute pentru a servi ca o alternativă superioară la gips-carton tradițional pe bază de gips, placă de ciment, ciment din fibră și produse din placaj/OSB. Versatilitatea lor le permite să fie utilizate în diverse aplicații, inclusiv:

SHEATHING exterior: Oferind un strat durabil și rezistent la foc pentru pereții externi.

Pereți și tavane interioare: Oferind o excelentă protecție împotriva incendiilor și rezistență la umiditate pentru partiții interne și suprafețe aeriene.

Pardoseală: Crearea unei baze stabile și robuste pentru diverse materiale de pardoseală.

Suport pentru gresie: Servind ca un substrat de încredere, impermeabil pentru ceramică, porțelan și gresie din piatră naturală în băi, bucătării și alte zone umede.

Ansambluri evaluate de foc: Componente integrale în sisteme care necesită evaluări specifice de rezistență la incendiu.

Panouri izolate structurale (SIP): Folosit ca material de înveliș pentru o izolare sporită și integritate structurală.

Soffits și fasci: Oferind finisaje durabile și de întreținere scăzută pentru suprapunerea acoperișului.

Incinte de perete a arborelui: Formând bariere evaluate la foc în arbori verticale.

Fundal istoric

Utilizarea cimenturilor pe bază de magneziu în construcții este departe de o inovație modernă. De fapt, istoria lor se întinde pe milenii, care predau multe dintre materialele de construcție utilizate pe scară largă de astăzi.

Civilizațiile antice au recunoscut proprietățile benefice ale magneziei (oxid de magneziu). Acesta a fost folosit în special în mortar pentru construcția de structuri semnificative precum Marele Zid al Chinei și de către romani în arhitectura lor, inclusiv potențial componente ale panteonului. Aceste aplicații timpurii au folosit magnezie pentru proprietățile sale de legare și durabilitate.

Cu toate acestea, odată cu apariția secolului XX, proeminența cimenturilor pe bază de magneziu a scăzut. Alternativele mai ieftine, cum ar fi cimentul Portland, gipsul și placajul, au devenit disponibile pe scară largă, ceea ce a dus la o schimbare a practicilor de construcție. Timp de câteva decenii, materialele pe bază de MgO au fost în mare parte retrogradate la aplicații de nișă, cum ar fi garniturile de cuptor de temperatură ridicată și cimenturile de patching specializate.

Revigarea plăcilor de oxid de magneziu în industria construcțiilor principale a început în urmă cu aproximativ două decenii. Această renaștere a fost determinată de o cerere din ce în ce mai mare de materiale de construcție durabile, de înaltă performanță, care au abordat probleme precum siguranța la incendiu, controlul umidității și impactul asupra mediului. Tehnicile moderne de fabricație și o înțelegere mai profundă a proprietăților unice ale MGO permise pentru dezvoltarea plăcilor de la MGO pe care le cunoaștem astăzi. Beneficiile lor excepționale i-au propulsat rapid înapoi în afirmație ca alegere preferată pentru constructorii care caută soluții de construcție durabile, ecologice și rezistente. În special, consiliile MGO au fost utilizate pe scară largă la construcția Stadionului Național de la Beijing pentru Jocurile Olimpice din 2008, subliniind îmbrățișarea lor în proiecte arhitecturale majore și moderne.

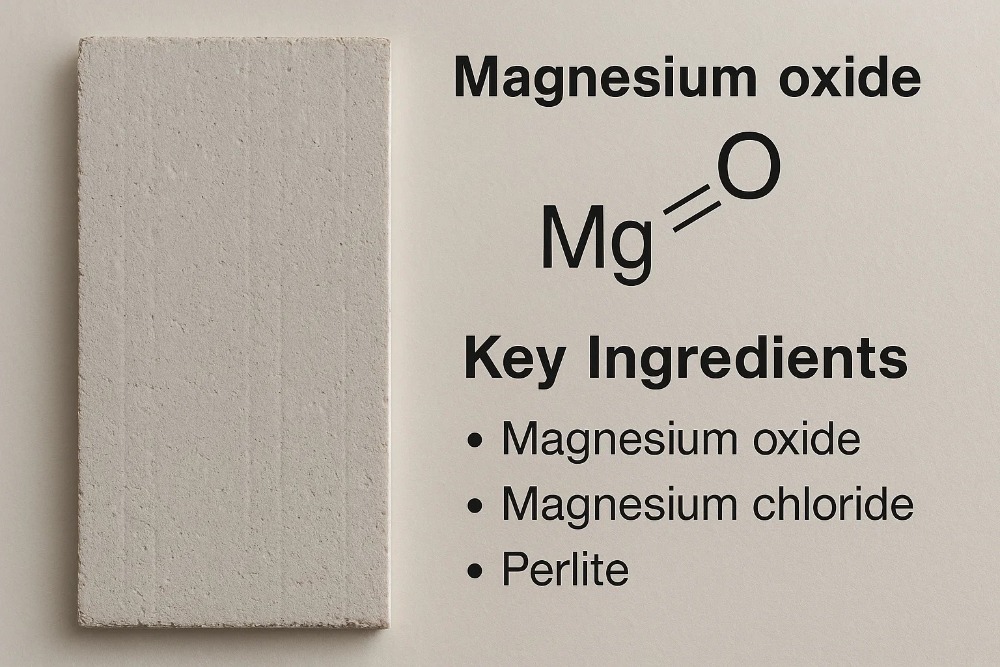

Structura chimică

Oxidul de magneziu (MgO), cunoscut și sub numele de magnezie, este un compus anorganic care apare ca un solid alb. Structura sa chimică se caracterizează printr -o legătură ionică între atomii de magneziu (mg) și oxigen (O). Magneziu, fiind un metal din grupa 2 din tabelul periodic, pierde cu ușurință doi electroni pentru a forma un MG 2 cation. Oxigen, un nemetal din grupa 16, câștigă cu ușurință doi electroni pentru a forma un O 2- anion. Acești ioni încărcați opus sunt atrași unul de celălalt, formând o structură de rețea de cristal tipică compușilor ionici.

Structura cristalină a oxidului de magneziu este similară cu cea a clorurii de sodiu (sare de rocă), adoptând un sistem de cristal cubic unde fiecare mg 2 ion este înconjurat de șase o 2- ioni și invers. Această puternică legătură ionică contribuie semnificativ la punctul de topire ridicat al MGO (2852 ° C), duritate și stabilitate chimică, care sunt cruciale pentru performanța plăcilor MGO în diferite condiții de mediu, în special la căldură ridicată sau în prezența umidității. Stabilitatea acestei structuri este esențială pentru rezistența la foc a materialului, deoarece nu se descompune sau se combină cu ușurință atunci când este expus la flăcări.

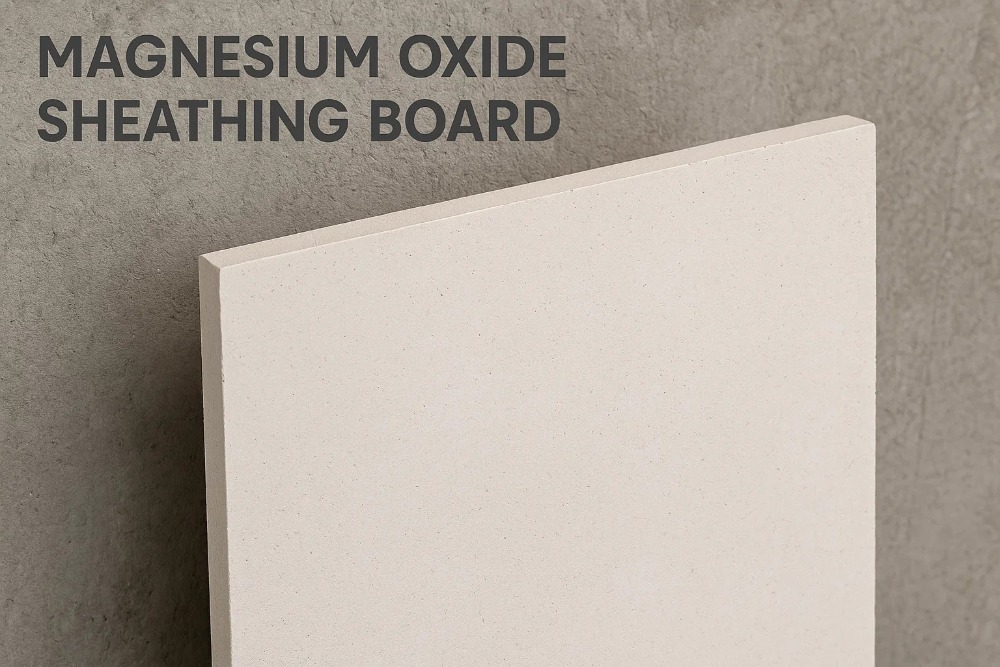

Ingrediente cheie

În timp ce oxidul de magneziu este liantul primar, Panouri MGO sunt materiale compozite, ceea ce înseamnă că sunt fabricate dintr -o combinație de mai multe ingrediente care funcționează sinergic pentru a -și atinge proprietățile dorite. Formularea precisă poate varia ușor între producători, dar componentele de bază includ, în general,:

Oxid de magneziu (MgO): Agentul principal de legare, derivat de obicei din calcinarea magnezitului natural. Reacționează cu clorura de magneziu pentru a forma un ciment de oxiclorură de magneziu hidratat, care este liantul principal care solidifică placa.

Clorură de magneziu (MGCL 2 ): Acționează ca un reactant crucial cu MgO. Când este dizolvat în apă, clorura de magneziu facilitează procesul de hidratare și întărire, formând cimentul stabil de oxiclorură de magneziu care leagă celelalte componente împreună. Raportul precis al MgO și MGCL 2 este esențial pentru forță și stabilitate.

Perlite: Un sticlă vulcanică ușoară, amorfă, care este tratată termic pentru a se extinde. Perlita este adăugată la amestec pentru a reduce greutatea totală a plăcii, pentru a-și îmbunătăți proprietățile de izolare (atât termice cât și acustice) și îmbunătățește rezistența la foc datorită naturii sale necombustibile.

Fibre de lemn/celuloză: De obicei, sub formă de rumeguș sau alte fibre de lemn reciclate, aceste componente acționează ca armătură, similară cu Rebar în beton. Acestea oferă rezistență la tracțiune, îmbunătățesc rezistența la impact și ajută la prevenirea fisurilor. Tipul și cantitatea de fibre influențează flexibilitatea și funcționarea consiliului de administrație.

Plasă din fibră de sticlă: Adesea încorporat în straturile plăcii, plasă din fibră de sticlă asigură rezistența la tracțiune suplimentară, stabilitatea dimensională și rezistența la fisură. Ajută la distribuirea tensiunilor pe tot parcursul și își îmbunătățește durabilitatea.

Alți aditivi: Cantități minore de alți aditivi pot fi incluse pentru proprietățile specifice de reglare fină. Acestea pot include:

Plasticizatori: Pentru a îmbunătăți activitatea și fluxul în timpul fabricării.

Repelenți de apă: Pentru a îmbunătăți în continuare rezistența la umiditate.

Stabilizatori: Pentru a controla timpul de stabilire și a asigura performanța pe termen lung.

Proporția și amestecarea atentă a acestor ingrediente sunt vitale pentru producerea plăcilor MGO cu calitate, rezistență constantă și gama dorită de caracteristici de performanță.

Fabricație

Proces de producție

Fabricarea plăcilor de înveliș cu oxid de magneziu (MGO) implică de obicei un proces în mai multe etape care combină amestecul de materiale precise cu tehnici avansate de întărire. Scopul este de a crea un panou omogen, dens și durabil.

Pregătirea materiei prime:

Oxid de magneziu (MgO): Magnezia calcină caustică de înaltă puritate este de obicei utilizată. Adesea este un teren fin pentru a asigura o reactivitate uniformă.

Clorură de magneziu (MGCL 2 ): Acest lucru este de obicei furnizat ca o soluție apoasă concentrată.

Agregate și umpluturi: Perlit, fibre de lemn și alte agregate ușoare sunt măsurate și pregătite cu atenție. Plasa din fibră de sticlă este redusă la dimensiune.

Amestecare:

Materiile prime uscate, inclusiv MGO, perlit și fibre de lemn, sunt alimentate în mixere industriale mari.

Simultan, soluția de clorură de magneziu, adesea diluată la o concentrație specifică, este introdusă în mixer.

Ingredientele sunt complet amestecate pentru a crea o suspensie sau o pastă omogenă. Consistența acestui amestec este esențială pentru calitatea finală a plăcii.

Formare:

Suspensia mixtă este apoi alimentat continuu pe o bandă transportoare sau o mașină de turnare.

Pe măsură ce materialul se mișcă, un strat de plasă din fibră de sticlă este de obicei așezat pe suprafața superioară și/sau inferioară a plăcii de formare. Această întărire este crucială pentru integritatea structurală a consiliului.

Rolele sau mecanismele de presare comprimă materialul la grosimea dorită, asigurând uniformitate și densitate. Acest proces poate fi automatizat, creând o foaie continuă a amestecului MgO.

Setare inițială și tăiere:

Odată formată, placa verde (necurată) începe să sufere o reacție inițială de setare, unde oxidul de magneziu reacționează cu soluția de clorură de magneziu pentru a începe să formeze cimentul hidratat de oxiclorură de magneziu.

Înainte de a se întări complet, foaia continuă este tăiată în dimensiuni standard ale plăcii (de exemplu, 4x8 picioare, 4x10 picioare) folosind ferăstrău de tăiere automat.

Vindecare:

Plăcile tăiate sunt apoi transferate într -un mediu de întărire controlat. Aceasta este o etapă critică în care reacția chimică progresează pe deplin, iar plăcile își câștigă rezistența și stabilitatea finală.

Întărirea poate apărea la temperaturi ambientale pe parcursul mai multor zile sau în camere de întărire accelerate cu umiditate și temperatură controlate pentru a accelera procesul. Întărirea corectă împiedică deformarea și asigură integritatea pe termen lung a consiliului de administrație.

Uscare și finisare:

După întărire, plăcile pot suferi un proces de uscare pentru a elimina orice umiditate reziduală, asigurând stabilitatea dimensională și performanța optimă.

În cele din urmă, plăcile sunt inspectate pentru calitate, marginile pot fi tăiate sau teșite și sunt de obicei stivuite și ambalate pentru expediere.

Controlul calității

Măsuri stricte de control al calității sunt implementate în diferite etape ale procesului de fabricație pentru a se asigura că plăcile MGO îndeplinesc standardele specifice de performanță și cerințele clienților.

| Etapă | Măsura de control al calității | Scop |

| Intrare de materii prime | Testarea purității MGO primite, MGCL 2 Concentrația și specificațiile agregate (de exemplu, dimensiunea particulelor, conținutul de umiditate). | Se asigură că componentele fundamentale îndeplinesc proprietățile chimice și fizice necesare pentru performanța și reactivitatea constantă a plăcii. Previne defectele provenite din materiale subordonate. |

| Proces de amestecare | Verificări periodice la raporturile de amestec, consistența și temperatura suspensiei. Măsurători de vâscozitate în timp real. | Garantează distribuția uniformă a tuturor ingredientelor, condiții de reacție chimică optime și previne variații ale densității și rezistenței bordului datorită amestecării necorespunzătoare. |

| Formarea și tăierea | Monitorizarea continuă a grosimii, lățimii și lungimii plăcii. Inspecție vizuală pentru defecte de suprafață, bule sau goluri. | Asigură o precizie dimensională pentru ușurința instalării și previne slăbiciunile structurale. Identifică imperfecțiunile de suprafață care ar putea afecta finisajul sau performanța. |

| Proces de întărire | Monitorizarea temperaturii și umidității în camerele de întărire. Testarea regulată a rezistenței la bordul eșantionului la diferite perioade de întărire. | Se asigură că reacțiile de hidratare și de întărire se desfășoară corect, ceea ce duce la o rezistență optimă a compresiei și a flexibilității și previne deformarea sau tensiunile interne. |

| Produs finit | Testarea proprietății fizice: | Confirmă produsul final îndeplinește criterii de performanță specificate pentru siguranță, durabilitate și utilizare. |

| * Rezistența la flexie (modul de ruptură): Măsoară rezistența la îndoire. | Indică capacitatea consiliului de a rezista la încărcături fără a se rupe, crucială pentru integritatea structurală. |

| * Rezistența la compresiune: măsoară rezistența la zdrobire. | Important pentru aplicațiile în care placa va suporta sarcini verticale. |

| * Densitate: asigură o greutate constantă și conținut de materiale. | Afectează proprietățile de izolare termică și acustică, precum și manipulare. |

| * Stabilitate dimensională (umflare/contracție): testat sub umiditate variabilă. | Prezice modul în care consiliul de administrație va efectua în diferite condiții de mediu, prevenind probleme precum flambaj sau lacune. |

| * Absorbția apei: măsoară câtă apă absoarbe placa. | Cheie pentru proprietățile de rezistență la umiditate și prevenirea creșterii mucegaiului. |

| * Testarea rezistenței la foc: efectuată periodic pe eșantioane reprezentative. | Verifică dacă consiliul de administrație îndeplinește clasificările necesară de incendiu (de exemplu, ASTM E84, UL ratinguri) și asigură performanța siguranței. |

| Inspecție vizuală: Verificați final pentru finisarea suprafeței, calitatea marginilor și aspectul general. | Asigură apelul estetic și ușurința instalării. |

Proprietățile plăcii de oxid de magneziu

Oxidul de magneziu (MGO) Plăcile de înveliș posedă o combinație unică de proprietăți care le fac extrem de dorite în construcția modernă. Aceste caracteristici provin direct din compoziția lor chimică și din procesul de fabricație robust.

Rezistență la foc

Unul dintre cele mai semnificative avantaje ale plăcilor MGO este rezistența lor excepțională de foc. Această proprietate se datorează în primul rând naturii inerente necombustibile a oxidului de magneziu și a procesului de hidratare care creează ciment de oxiclorură de magneziu.

Material necombustibil: MGO în sine este un mineral care nu arde. Spre deosebire de produsele pe bază de lemn (cum ar fi placajul sau OSB) sau plăcile de gips cu fețe de hârtie, plăcile MGO nu contribuie la combustibil la un incendiu.

Stabilitatea termică: Oxidul de magneziu are un punct de topire extrem de ridicat (2852 ° C sau 5166 ° F). Aceasta înseamnă că placa poate rezista la căldură intensă pentru perioade îndelungate, fără a degrada, topi sau elibera fumuri toxice.

Reacție endotermică : Când sunt expuși la temperaturi ridicate, compușii hidratați din placa MgO suferă o reacție endotermică (absorbantă de căldură). Acest proces eliberează apă legată chimic sub formă de abur, care răcește efectiv suprafața plăcii și creează o barieră rezistentă la foc. Acest efect de „răcire” întârzie creșterea temperaturii pe partea neexpusă a bordului, oferind mai mult timp pentru evacuare și stingerea incendiilor.

Fără fum sau fum toxic: Spre deosebire de multe alte materiale de construcție, plăcile MGO nu produc fum semnificativ sau fum toxic atunci când sunt supuse focului. Acest lucru îmbunătățește considerabil siguranța și vizibilitatea ocupanților în timpul unui eveniment de incendiu.

Clasificare: Plăcile MGO realizează de obicei o notă de incendiu de clasa A (sau clasa 1) conform ASTM E84, care este cea mai mare evaluare posibilă pentru caracteristicile de ardere a suprafeței. Aceasta include indicii de răspândire a flăcării foarte mici și de dezvoltare a fumului. Adesea sunt componente critice în ansamblurile de perete, podea și tavan evaluate la foc, contribuind la calificări pe oră, conform standardelor precum ASTM E119 sau UL 263.

Umezeală și rezistență la mucegai

Plăcile MGO demonstrează performanțe superioare în mediile predispuse la umiditate și oferă o rezistență excelentă la creșterea mucegaiului și a mucegaiului.

Repelența apei: Deși nu sunt în totalitate impermeabile, plăcile MGO sunt extrem de rezistente la apă. Compoziția lor densă, anorganică înseamnă că nu se umflă, nu se uzează sau nu se delaminate atunci când sunt expuse la umiditate, spre deosebire de panourile pe bază de lemn. Matricea de ciment cu oxiclorură de magneziu nu absorb cu ușurință apa lichidă.

Respirabilitate: În ciuda rezistenței lor la apă, plăcile MGO sunt permeabile vapori, ceea ce înseamnă că pot „respira”. Acest lucru permite ca umiditatea prinsă în cavitățile de perete să scape, reducând riscul de condensare și probleme asociate.

Compoziție anorganică: Deoarece plăcile MGO sunt fabricate din minerale anorganice, acestea nu oferă o sursă de hrană pentru mucegai, mucegai sau alte ciuperci. Acest lucru împiedică în mod inerent creșterea biologică, ceea ce le face o alegere ideală pentru zone cu umiditate ridicată, cum ar fi băi, bucătării, subsoluri și aplicații exterioare.

Stabilitatea dimensională: Rezistența lor la absorbția umidității asigură că plăcile își mențin stabilitatea dimensională, prevenind probleme precum umflarea, micșorarea sau deformarea care poate duce la fisurare sau instabilitate în finisaje.

Durabilitate și forță

Plăcile MGO sunt renumite pentru puterea și durabilitatea lor, contribuind la longevitatea și rezistența structurilor.

Rezistență la compresie și flexie ridicată: Legăturile ionice puternice din matricea de ciment de oxiclorură de magneziu, combinate cu întăriri fibroase și de plasă, oferă plăcilor MGO o rezistență excelentă la compresiune și flexiune. Acest lucru le permite să reziste la sarcini și impacturi semnificative fără rupere.

Rezistență la impact: Structura lor densă și omogenă oferă o bună rezistență la impacturi, ceea ce le face mai puțin predispuse la protejare sau piercing în comparație cu gips -cartonul tradițional.

Longevitate: Datorită naturii lor anorganice, plăcile MGO sunt rezistente la putregaiul, descompunerea și infestarea insectelor. Acestea nu se degradează în timp din cauza factorilor biologici, contribuind la o durată de viață mai lungă pentru clădire.

Rezistență la ciclism termic: Plăcile MGO își mențin integritatea într -o gamă largă de temperaturi, ceea ce le face potrivite pentru diverse climaturi, fără a se preocupa cu privire la degradarea materială din cauza expansiunii și a contracției.

Versatilitate: Puterea și stabilitatea lor inerentă le permit să fie utilizate într-o gamă largă de aplicații, de la partiții interioare până la învelișul exterior, oferind o soluție robustă și de lungă durată.

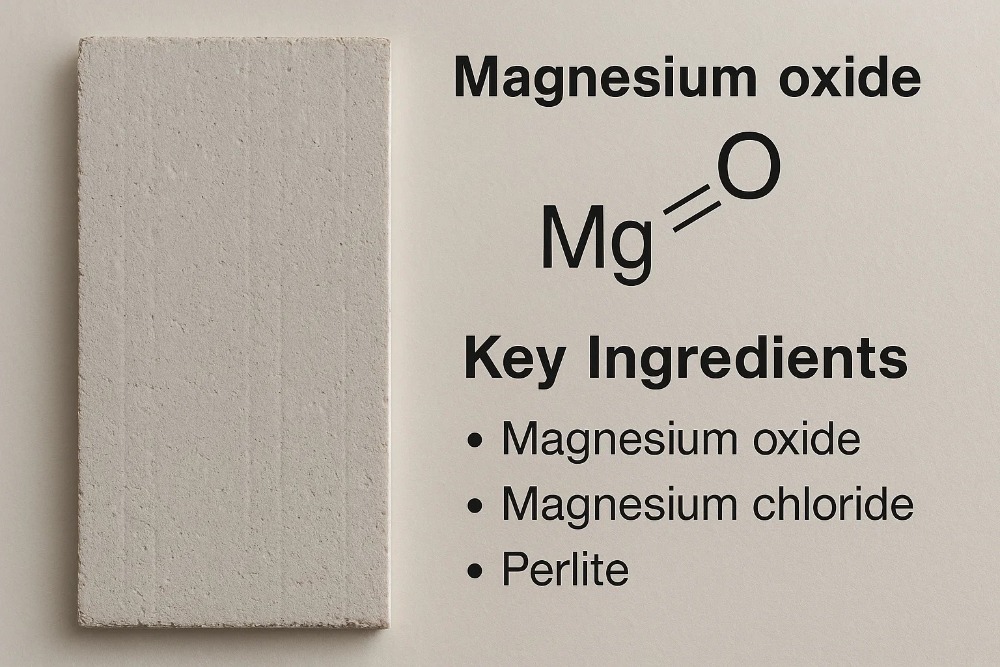

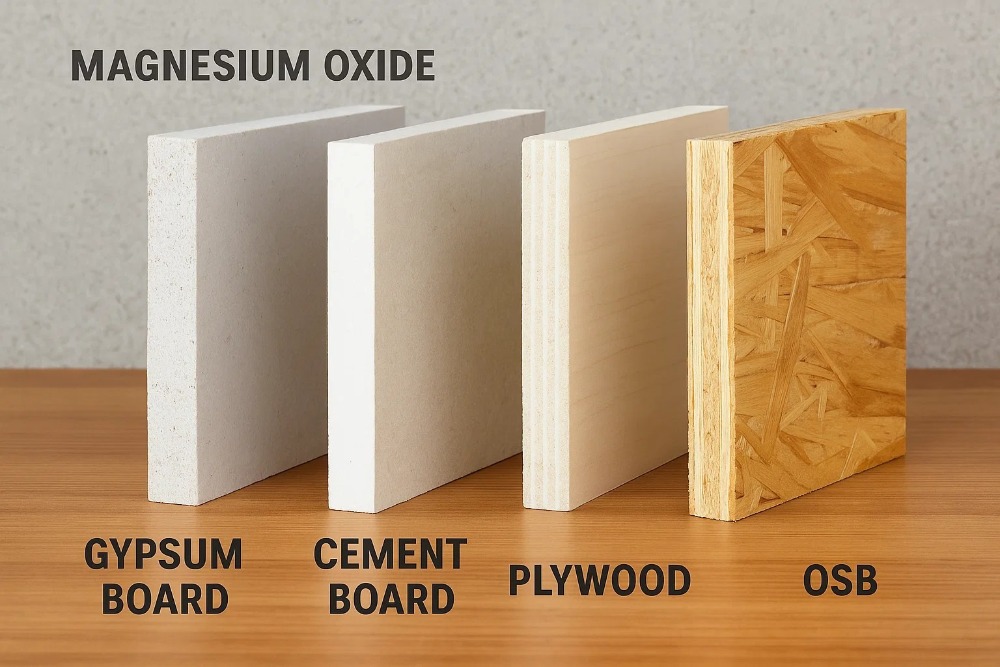

Placă de scutură de oxid de magneziu față de alte materiale

Plăcile MGO oferă avantaje și dezavantaje distincte în comparație cu materialele de construcție convenționale. Înțelegerea acestor diferențe este crucială pentru selectarea materialului potrivit pentru aplicații specifice.

Board Gypsum

Placa de gips (gips -carton) este cel mai frecvent material interior de perete și tavan.

Diferențe cheie:

Rezistența la foc: Plăcile de gips oferă o rezistență bună la foc datorită miezului de gips hidratat, dar MGO se comportă adesea mai bine, în special în situații susținute de căldură ridicată și, de obicei, obține ratinguri mai mari de foc, fără a fi nevoie de straturi suplimentare în multe ansambluri. De asemenea, MGO nu are o hârtie orientată pentru a alimenta focul.

Umiditate/matriță: Placa standard de gips este extrem de susceptibilă la deteriorarea apei, umflarea și creșterea mucegaiului. Gipsul rezistent la umiditate (placa verde) oferă o îmbunătățire, dar nu este rezistentă la mucegai. MgO este semnificativ mai rezistent la absorbția umidității și, în mod inerent, rezistent la mucegai.

Putere/durabilitate: Placa de gips este relativ moale și predispusă la scufundări și dinguri. Plăcile MGO sunt în general mai dense și mai rezistente la impact.

Funcționare: Placa de gips este mai ușor de tăiat și de finalizat. MGO poate fi mai greu de tăiat și poate necesita instrumente specializate, iar finisarea poate fi mai dificilă datorită diferențelor de textură de suprafață și alcalinitate.

Greutate: Plăcile MGO pot fi uneori mai grele decât plăcile standard de gips cu o grosime similară, deși sunt disponibile versiuni ușoare de MGO.

Consiliul de ciment

Placa de ciment este un panou rezistent, rezistent la apă, utilizat în mod obișnuit ca susținător de gresie în zonele umede.

Diferențe cheie:

Rezistența la foc: Ambele nu sunt combustibile și oferă o rezistență excelentă la foc.

Umiditate/matriță: Ambele sunt foarte rezistente la umiditate și mucegai. MgO are de obicei rate de absorbție a apei ușor mai mici.

Putere/durabilitate: Ambele sunt foarte puternice și durabile. MGO poate oferi uneori o rezistență la flexie mai bună pentru anumite aplicații.

Greutate: Placa de ciment este adesea mai grea și mai densă decât MGO, ceea ce face MGO mai ușor de gestionat și instalat.

Alcalinitate: Ambele sunt alcaline. Cu toate acestea, alcalinitatea de suprafață a MGO poate reacționa uneori cu anumite finisaje sau adezivi, necesitând primerii. Consiliul de ciment este, în general, mai neutru în această privință.

Funcționare: Placa de ciment este notoriu dificil de tăiat și de înșurubat, necesitând adesea instrumente speciale. MGO este în general mai ușor de tăiat și de mai rapid de instalat cu instrumente standard.

Placaj și OSB

Placajul și placa de șuruburi orientate (OSB) sunt panouri pe bază de lemn utilizate pe scară largă pentru scuturări, subțiri și aplicații structurale.

Diferențe cheie:

Rezistența la foc: Placajul și OSB sunt combustibili și contribuie la combustibil la un incendiu. Se ard și ard, limitându-și utilizarea în ansambluri evaluate de foc, fără straturi suplimentare semnificative. MgO este necombustibil.

Umiditate/matriță: Placajul și OSB sunt foarte sensibile la deteriorarea umidității, umflarea, delaminarea și creșterea mucegaiului, mai ales dacă nu este sigilată corespunzător sau dacă sunt expuse pentru perioade îndelungate. MGO este foarte rezistent la umiditate și mucegai.

Putere/durabilitate: Ambele oferă o putere structurală bună. Cu toate acestea, natura anorganică a MGO asigură o rezistență superioară la putregai, insecte și degradări, ceea ce duce la o durată de viață mai lungă în multe condiții. MGO oferă, de asemenea, o rezistență la impact mai bună.

Impact asupra mediului: În timp ce lemnul este o resursă regenerabilă, producția de placaj/OSB implică adesea rășini și lipiciile care pot face GAV-uri în afara gazelor. MGO este un produs pe bază de minerale, cu o energie mai mică și considerată în general mai ecologică.

Diferențe cheie (tabel)

Iată o comparație concisă a plăcii de înveliș cu oxid de magneziu cu alte materiale de construcție comune:

| Caracteristică | Placă de oxid de magneziu (MGO) | Placă de gips (gips -carton) | Consiliul de ciment | Placaj / OSB |

| Compoziție primară | Oxid de magneziu, clorură de magneziu, perlit, fibră de lemn | Gipsum ipsos, hârtie orientată | Ciment Portland, agregat, plasă din fibră de sticlă | Furniruri/șuvițe din lemn, adezivi |

| Rezistență la foc | Excelent (clasa A/1 necombustibil, stabilitate termică ridicată) | Bun (miez necombustibil, orientare pe hârtie poate alimenta) | Excelent (necombustibil) | Sărac (combustibil, combustibil foc, caractere) |

| Rezistență la umiditate | Excelent (foarte rezistent la apă, fără umflare/deformare) | Slab (standard), moderat (placă verde), predispus la umflare/deteriorare | Excelent (extrem de rezistent la apă, fără umflare) | Sărac (foarte sensibil la deteriorarea apei, umflarea, delaminarea) |

| Rezistență la mucegai | Excelent (anorganic, fără sursă de hrană pentru mucegai) | Slab (standard), moderat (placă verde), predispus la creșterea mucegaiului | Excelent (anorganic, fără sursă de hrană pentru mucegai) | Sărac (organic, foarte sensibil la creșterea mucegaiului) |

| Forță/durabilitate | Foarte ridicat (rezistență ridicată la flexiune/compresivă, impact.) | Moderat scăzut (predispus la scufundări/dinguri) | Înalt (foarte greu, durabil) | Ridicat (o bună integritate structurală) |

| Greutate (relativ) | Moderat-greu (mai ușor decât bordul de ciment) | Lumina-moderată | Greu | Lumina-moderată |

| De lucru | Bun (poate fi tăiat cu unelte standard, poate fi prăfuit) | Excelent (ușor de tăiat, scor, fixat) | Sărac (greu de tăiat, necesită unelte speciale, șuruburile se pot dezbrăca) | Bun (ușor de tăiat, cuie, șurub) |

| Izolație sonoră | Bun (dens, masa ajută să blocheze sunetul) | Bun (masa ajută la blocarea sunetului) | Moderat | Moderat |

| Cost (relativ) | Moderat-înalt | Scăzut | Moderat-înalt | Moderat scăzut |

| Impact asupra mediului | În general bun (energie redusă, reciclabilă) | Moderat (gipsul poate fi reciclat, orientat pe hârtie) | Moderat (producția consumatoare de energie, poate fi reciclată) | Variabilă (resursă regenerabilă, dar folosește adesea rășini pe bază de formaldehidă) |

Ghid practic pentru MgO Board

În timp ce plăcile de oxid de magneziu (MGO) oferă numeroase beneficii, manipularea și instalarea corespunzătoare sunt esențiale pentru a -și maximiza performanța și a asigura un proiect de succes. Înțelegerea nuanțelor de lucru cu acest material poate preveni problemele comune și optimizarea avantajelor sale inerente.

Sfaturi de instalare

Instalarea plăcilor MGO împărtășește unele asemănări cu gips -carton tradițional sau tablă de ciment, dar are și cerințe specifice de luat în considerare:

Aclimatizare: Deși plăcile MGO sunt stabile dimensional, este o practică bună să le aclimatim în mediul locului de muncă pentru cel puțin 24-48 de ore înainte de instalare. Acest lucru ajută la asigurarea acestora să ajungă la echilibru cu temperatura și umiditatea ambientală, minimizând orice potențial de expansiune sau contracție minoră după instalare.

Tăiere: Plăcile MGO pot fi tăiate folosind diferite metode. Pentru tăieturile drepte, un cuțit utilitar și un drept pot fi utilizate pentru a marca și a prinde placa, similar cu gips -carton. Cu toate acestea, datorită densității lor și a întăririi fibroase, un ferăstrău circular cu o lamă cu vârf de carbură (sau o lamă de diamant pentru tăiere extinsă) este adesea preferată pentru tăieturi mai curate, mai rapide, în special pentru plăci mai groase. Utilizați întotdeauna echipamente personale de protecție personale (PPE) adecvate, inclusiv măști de praf sau respiratoare și ochelari de siguranță, deoarece plăcile de tăiere MGO pot genera praf fin.

Fixare: Plăcile MGO trebuie fixate cu șuruburi rezistente la coroziune, cum ar fi șuruburi galvanizate, fosfatate sau din oțel inoxidabil. Șuruburile standard de gips -carton nu sunt, în general, recomandate datorită tendinței lor de a se coroda atunci când reacționează cu natura alcalină a MGO în timp, ceea ce poate duce la colorarea sau pierderea puterii de reținere. Șuruburile trebuie să fie aruncate cu suprafața sau ușor de cont. Pre-forajul poate fi necesar pentru plăci foarte groase sau atunci când se fixează aproape de margini pentru a preveni fisurarea. Distanța recomandată pentru elementele de fixare variază de obicei între 6 și 8 centimetri de -a lungul marginilor și 12 centimetri în câmp, dar se referă întotdeauna la orientările specifice ale producătorului și la codurile locale de construcție.

Încadrare: Asigurați -vă că încadrarea (știfturi din lemn sau metal, bare) este plumb, nivel și pătrat. Plăcile MGO pot fi instalate direct prin încadrarea existentă. Pentru aplicațiile exterioare, o barieră rezistentă la intemperii (WRB) este adesea recomandată în spatele învelișului MGO pentru a oferi un strat suplimentar de protecție împotriva umidității.

Tratament comun: Îmbinările dintre plăcile MGO trebuie înregistrate și terminate. O bandă de plasă din fibră de sticlă, similară cu cea utilizată pentru placa de ciment, este de obicei recomandată pe banda de hârtie datorită alcalinității mai mari și a rezistenței la umiditate a MGO. Compusul articular formulat special pentru placa de ciment sau un mortar cu set subțire modificat de polimer poate fi utilizat pentru a umple și netezi îmbinările. Asigurați -vă că compusul articular este compatibil cu natura alcalină a MGO pentru a preveni eflorescența sau eșecul obligațiunilor. Penează compusul fără probleme dincolo de bandă pentru un finisaj perfect.

Pregătirea suprafeței: Înainte de a aplica finisaje (vopsea, țiglă, stuc), suprafața plăcii MGO trebuie să fie curată, uscată și fără praf. Pentru pictură, se recomandă adesea un primer rezistent la alcalin de înaltă calitate pentru a asigura o bună aderență și prevenirea potențială a eflorescenței sau decolorării, în special cu vopsele mai întunecate. Pentru gresie, trebuie utilizat un mortar adecvat cu set subțire, conceput pentru aplicații de placă de gresie-montare sau de ciment.

Lacune de expansiune: Pentru suprafețe mari sau aplicații exterioare, luați în considerare lăsați mici lacune de expansiune între plăci (de exemplu, 1/8 inch) pentru a găzdui orice mișcare minoră și pentru a preveni flambajul. Aceste lacune pot fi umplute cu un etanșant sau un compus articulație adecvat conceput pentru flexibilitate.

Provocări comune

În timp ce plăcile MGO oferă multe avantaje, instalatorii pot întâmpina câteva provocări:

Generarea prafului: Plăcile de tăiere și șlefuire MGO pot produce praf fin și pudrat. După cum am menționat, ventilația adecvată și protecția respiratorie (de exemplu, masca N95) sunt cruciale pentru a preveni inhalarea.

Greutate: În timp ce, în general, mai ușor decât bordul de ciment, plăcile MGO pot fi în continuare mai grele decât gips -carton standard, în special panouri mai groase. Acest lucru poate necesita o manevrare în două persoane pentru foi mai mari, similară cu bordul de ciment sau cu placaj greu.

Alcalinitate și compatibilitate de finisare: Natura alcalină a plăcilor MGO poate reacționa uneori cu anumite vopsele, adezivi sau finisaje, ceea ce poate duce la eflorescență (depozite de pudră albă) sau adeziune slabă. Acesta este motivul pentru care utilizarea primerilor rezistenți la alcalin și a materialelor de finisare compatibile este puternic accentuată. Testați întotdeauna o zonă mică, lipsită de claritate, mai întâi, dacă nu este sigur de compatibilitate.

Brittleness (dacă este abandonat): În timp ce sunt instalate o dată puternic, marginile și colțurile plăcilor MGO pot fi oarecum fragile și predispuse la ciocane sau rupere dacă sunt aruncate sau manipulate greșit înainte de instalare. Trebuie să aveți grijă în timpul transportului și manipulării.

Selecție de fixare: Folosind tipul greșit de șurub (de exemplu, șuruburile standard de gips -carton) poate duce la coroziune în timp, compromitând integritatea elementului de fixare și colorarea potențialului suprafeței finisate. Utilizați întotdeauna șuruburi rezistente la coroziune, așa cum recomandă producătorul.

Curba de învățare: Pentru instalatorii experimentați în principal cu placa de gips, ar putea exista o ușoară curbă de învățare în ceea ce privește tehnicile de tăiere, metodele de fixare și tratamentul articular specific plăcilor MGO. Cu toate acestea, principiile sunt în general simple și ușor de stăpânit.

Impact asupra mediului

Plăcile de înveliș cu oxid de magneziu (MgO) sunt adesea lăudate ca un material de construcție „verde” datorită mai multor factori legați de producția, compoziția și performanța lor. Înțelegerea amprentei lor de mediu este crucială pentru evaluarea contribuției lor la practicile de construcție durabile.

Eco-prietenie

Prietenia ecologică a plăcilor MGO provine din mai multe aspecte:

Materii prime abundente: Oxidul de magneziu este derivat din magnezit, un mineral care apare în mod natural și abundent sau din apa de mare. Acest lucru contrastează cu materialele care se bazează pe resurse mai finite sau pe operațiuni miniere extinse. Disponibilitatea pură a materiilor prime minimizează problemele de epuizare a resurselor.

Energie întruchipată inferioară: Procesul de fabricație pentru plăcile MGO implică de obicei o energie mai scăzută întruchipată în comparație cu materialele precum cimentul Portland. Reacția principală care formează cimentul de oxiclorură de magneziu apare la temperaturi relativ scăzute (adesea ambientale sau ușor crescute), reducând semnificativ consumul de energie în comparație cu cuptoarele cu temperaturi ridicate necesare pentru producția de ciment.

Reciclabilitate și reducerea deșeurilor: Plăcile MGO sunt anorganice și nu conțin mulți dintre lianți sau rășini găsite în panouri pe bază de lemn, ceea ce le face potențial reciclabile. În timp ce infrastructura pentru reciclarea consiliului de administrație MGO se dezvoltă în continuare în multe regiuni, materialul poate fi teoretic zdrobit și repurizat ca un agregat în alte materiale de construcție sau ca o modificare a solului. Mai mult, durabilitatea și longevitatea plăcilor MGO înseamnă o înlocuire mai puțin frecventă, reducerea deșeurilor de construcție și demolare pe durata de viață a unei clădiri.

VOC-uri non-toxice și mici: Plăcile MGO sunt lipsite de azbest, formaldehidă, silice cristalină și alte substanțe chimice dăunătoare întâlnite în mod obișnuit în unele materiale de construcție tradiționale. Acestea produc compuși organici foarte mici sau fără volatili (COV), contribuind la o calitate mai sănătoasă a aerului interior. Acesta este un avantaj semnificativ pentru ocupanți și se aliniază cu certificările de clădire ecologică axate pe bunăstarea ocupanților.

Rezistență la mucegai și mucegai: Rezistând în mod inerent creșterea mucegaiului și mucegaiului, plăcile MGO contribuie la un mediu interior mai sănătos și împiedică necesitatea unor tratamente chimice sau remedierea costisitoare asociată cu problemele de mucegai, reducând astfel utilizarea de substanțe chimice dăunătoare pe ciclul de viață al clădirii.

Eficiența energetică

Plăcile MGO contribuie la eficiența energetică generală a unei clădiri în primul rând prin proprietățile lor izolatoare și prin capacitatea de a crea un plic strâns de clădire:

Proprietăți de izolare termică: În timp ce plăcile MGO nu sunt concepute pentru a fi materiale de izolare primară precum spuma sau fibră de sticlă, compoziția lor relativ densă și omogenă oferă o valoare R decentă (rezistență termică) în comparație cu grosimea lor atunci când sunt măsurate cu materiale precum placa de gips sau placa de ciment. Atunci când sunt utilizate ca înveliș, acestea contribuie la performanța termică totală a ansamblului peretelui, reducând transferul de căldură prin conducere.

Performanța barierei aeriene: Natura densă, rigidă a plăcilor MGO, atunci când este instalată și sigilată corespunzător la îmbinări, poate acționa ca o barieră aeriană eficientă. Minimizarea scurgerilor de aer necontrolate (infiltrarea și exfiltrarea) este crucială pentru eficiența energetică, deoarece împiedică să intre aerul condiționat să scape și să intre în aer necondiționat. Acest lucru reduce sarcina pe sistemele HVAC, ceea ce duce la un consum de energie mai mic pentru încălzire și răcire.

Gestionarea umidității: Rezistând absorbția umidității și prevenirea creșterii mucegaiului, plăcile MGO ajută la menținerea integrității izolației în cavitățile de perete. Izolația umedă își pierde eficacitatea semnificativ, ceea ce duce la o utilizare mai mare a energiei. Capacitatea MGO de a menține cavitatea de perete uscată în mod direct susține performanța pe termen lung a izolației.

Contribuție la plicuri de înaltă performanță: Atunci când sunt integrate într-o clădire bine proiectată, de înaltă performanță, plăcile MGO pot juca un rol în realizarea unor ținte stricte de eficiență energetică. Stabilitatea și durabilitatea lor se asigură, de asemenea, că plicul își menține performanța termică în timp, fără degradare.

FAQ

Această secțiune abordează unele dintre cele mai frecvente întrebări cu privire la plăcile de înveliș cu oxid de magneziu, oferind răspunsuri concise și informative.

Î: Ce face ca plăcile de oxid de magneziu să fie rezistente la foc?

O: Plăcile de oxid de magneziu sunt în mod inerent rezistente la foc în principal datorită naturii necombustibile a oxidului de magneziu în sine, care nu arde și nu contribuie cu combustibil la un foc. În plus, plăcile conțin apă legată chimic în structura lor cristalină. Când este expusă la temperaturi ridicate, această apă este eliberată ca abur printr-o reacție endotermică (absorbantă de căldură). Acest proces răcește efectiv suprafața plăcii și creează o barieră termică de protecție, întârzind semnificativ răspândirea focului și creșterea temperaturii pe partea neexpusă.

Î: Plăcile de oxid de magneziu pot fi mucegaiuri?

O: Nu, plăcile de oxid de magneziu sunt foarte rezistente la creșterea mucegaiului și a mucegaiului. Acest lucru se datorează faptului că sunt obținute din componente minerale anorganice (oxid de magneziu, clorură de magneziu, perlit etc.) care nu oferă o sursă de hrană pentru mucegai sau ciuperci. Spre deosebire de materialele organice, cum ar fi bordul de gips cu lemn sau hârtie, plăcile MGO nu susțin creșterea biologică, chiar și în condiții umede. Rezistența lor excelentă la umiditate ajută, de asemenea, la prevenirea condițiilor care să conducă la dezvoltarea mucegaiului.

Î: Plăcile de oxid de magneziu sunt sigure pentru calitatea aerului interior?

O: Da, plăcile de oxid de magneziu sunt considerate foarte sigure pentru calitatea aerului interior. Acestea sunt lipsite de substanțe dăunătoare, cum ar fi azbest, formaldehidă, silice cristalină și alți compuși organici volatili (COV). Compoziția lor anorganică înseamnă că nu sunt substanțe chimice dăunătoare în afara gazelor, contribuind la un mediu interior mai sănătos. Acest lucru le face o alegere excelentă pentru persoanele cu alergii sau sensibilități la emisiile comune de materiale de construcție.

Î: Cât durează plăcile de oxid de magneziu?

O: Plăcile de oxid de magneziu sunt excepțional de durabile și concepute pentru o viață de serviciu foarte lungă. Datorită compoziției lor anorganice, acestea sunt rezistente la putregai, degradare, infestarea insectelor și degradarea biologică care pot afecta materialele tradiționale pe bază de lemn. Stabilitatea lor împotriva umidității și a incendiului contribuie, de asemenea, la longevitatea lor. Când sunt instalate și întreținute corespunzător, plăcile MGO pot dura toată viața clădirii, depășind adesea 50 de ani, ceea ce le face o soluție de clădire extrem de rezistentă și durabilă.

Î: Puteți recicla plăcile de oxid de magneziu?

O: Da, plăcile de oxid de magneziu sunt teoretic reciclabile. Ca un produs anorganic, pe bază de minerale, pot fi zdrobite și reconstituite. Materialul zdrobit poate fi utilizat ca agregat în noi produse de construcție, ca modificare a solului (datorită conținutului său de magneziu care beneficiază de agricultură) sau ca reumplere. Cu toate acestea, disponibilitatea practică a instalațiilor dedicate de reciclare a bordului MGO poate varia în funcție de regiune. În zonele în care reciclarea specializată nu este încă stabilită, materialul este de obicei eliminat ca deșeuri de construcție și demolare inertă. Cu toate acestea, durata de viață lungă a plăcilor MGO reduce deja semnificativ fluxul general de deșeuri în comparație cu materialele mai puțin durabile.

BMSC 517 New Sulfate MGO Board

BMSC 517 New Sulfate MGO Board Board de scutură de perete MGO cu mai multe suporturi

Board de scutură de perete MGO cu mai multe suporturi Perseverență MGO Wall Sheething Board

Perseverență MGO Wall Sheething Board Placă de scutură din subteran MGO cu mai multe suporturi

Placă de scutură din subteran MGO cu mai multe suporturi Perseverență MGO Panoul de sheething

Perseverență MGO Panoul de sheething Panoul/Consiliul de subliniere Magmatrix MGO

Panoul/Consiliul de subliniere Magmatrix MGO